30 octubre 2023

En conversación con el líder de la industria, el Dr. John Russell

El Fundador y Director de Ingeniería de RME, el Dr. John Russell, habla sobre los esfuerzos pioneros de la empresa para permitir el cambio de revestimientos desde fuera del molino y su impacto en el futuro del procesamiento de minerales.

RUSSELL MINERAL EQUIPMENT (RME) está liderando la automatización del cambio de revestimientos del molino para crear un futuro más seguro y eficiente para el procesamiento de minerales.

Enfocada en reducir los riesgos y mejorar la eficiencia, RME aspira a eliminar la necesidad de que las cuadrillas trabajen en el interior de molinos con espacio confinado durante el cambio de los revestimientos, mientras ayuda a crear una mayor disponibilidad del molino para cumplir con la creciente demanda de minerales como el cobre y el hierro.

Reconociendo la importancia del riesgo técnico, de la integración de los sistemas y de la gestión del cambio, el enfoque de RME ha sido el de construir sobre la base de tecnologías y procesos establecidos y usados con confianza, una colaboración estrecha con los Clientes, las cuadrillas, los proveedores de corazas y pernos, y los esfuerzos extraordinarios del equipo de ingeniería de RME.

El Fundador, Presidente Ejecutivo y Director de Ingeniería de RME, el Dr. John Russell, conversó con el Equipo de Marketing de RME acerca de su trayectoria hasta la fecha y el potencial de esta tecnología emergente.

P1: ¿Por qué la automatización del cambio de revestimientos es importante para la industria?

P2: ¿Qué partes del proceso se han automatizado?

P3: La importancia de la "ingeniería de sistemas"

P4: La superación de los riesgos de implementar tecnologías

P5: Tecnologías clave para permitir la automatización

P6: Secuencia de implementación

P7: Resultados comerciales

P8: Datos de seguridad del sitio minero y de rendimiento hasta la fecha

P9: Aceptación por parte de la cuadrilla que cambia revestimientos

P10: Adopción temprana y mayoritaria por parte de la industria

P11: Declaraciones de cierre

1. Gracias por acompañarnos hoy, Dr. John Russell. Para comenzar, ¿podría comentarnos por qué automatizar el cambio de revestimientos es crucial para la industria minera?

John Russell: Para la mayoría de las plantas concentradoras, el cambio de revestimientos sigue siendo un proceso de mantenimiento de la ruta crítica, y las demoras pueden tener consecuencias económicas en la disponibilidad del molino y la producción. Para la mayoría de las operaciones, el cambio de corazas sigue presentando un grado de riesgo para el personal, aunque menor gracias a nuestro Sistema para Revestir Molinos de RME.

RME por mucho tiempo ha apuntado a eliminar la necesidad de que el personal trabaje en el interior del molino durante el cambio de revestimientos mediante el empleo de la automatización. Esto se debe a que consideramos que brinda una ventaja triple. Primero, mejora la seguridad de la cuadrilla al eliminar la interacción hombre-máquina. Segundo, elimina la variabilidad del rendimiento asociado con la operación manual de la máquina, lo que vuelve más predecibles las duraciones de los cambios de revestimientos. Tercero, sacar al personal del interior del molino crea un entorno que nos permite aumentar la velocidad de las máquinas para revestir molinos, de manera regular y repetible.

Esto conlleva detenciones más cortas, mayor disponibilidad del molino y, en última instancia, una mayor capacidad de producción. Tiene el potencial para convertirse en un cambio radical para la seguridad y el rendimiento comercial de las plantas concentradoras de minerales.

2. ¿Nos podría entregar una visión general del sistema automatizado desarrollado por RME y su importancia para la industria?

John Russell: Ciertamente. En términos simples, hemos robotizado el "Sistema para Revestir Molinos de RME" existente y conocido, nuestra gama integrada de tecnologías que asiste cada paso del proceso de cambio de corazas. La automatización se ha aplicado principalmente a dos fases principales del cambio de revestimientos: retiro de las corazas desgastadas e instalación de las nuevas.

Automatizar estas fases ahora permite que el cambio de revestimientos se realice sin nadie dentro del molino durante los movimientos de las corazas y movimientos consistentemente más rápidos de la máquina. Lo que me encanta es que los operadores puedan usar la Máquina para Revestir Molinos RUSSELL de manera convencional y luego implementar la automatización progresivamente, a medida que su confianza vaya aumentando. No es un "todo o nada". Es un modelo de implementación flexible e, igual de importante, es también un modelo comercial flexible.

Si la automatización puede otorgar una mejora del 1% (o 87 horas) de disponibilidad anual del molino para una planta con limitaciones respecto a este, podría generar un valor de producción anula adicional de 9 a 18 millones al año, garantizando un retorno de la inversión rápido.

De manera importante, este logro ha sido el resultado de una fuerte colaboración con la industria. Hemos trabajado de cerca con Clientes preocupados de la seguridad de la tecnología. También nos hemos asociados con uno de los líderes mundiales de fabricación de corazas para desarrollar diseños de revestimientos compatibles que permitan la interacción con la Máquinas para Revestir Molinos RUSSELL sin personas, y trabajamos con un proveedor de pernos en una metodología para asegurar las tuercas y los pernos desde el exterior del molino.

3. ¿Podría explicar el enfoque de sistemas de ingeniería que usó RME para desarrollar el sistema para revestir molinos automatizado, y cómo contribuyó a los resultados que obtuvieron? ¿Cómo garantiza la seguridad y la eficiencia?

John Russell: Producto de nuestros más de 35 años como fabricante de equipos originales, sabíamos que para automatizar de manera segura el cambio de corazas, necesitábamos considerar las tareas interdependientes del cambio de revestimientos.

Cualquier cambio al proceso para poder hacerlo desde el exterior del molino debía tener en cuenta las actividades asociadas que se realizan en el interior y viceversa. Por ejemplo, si quisiéramos introducir una máquina robotizada que pudiese alcanzar mayores alturas durante el botado de los pernos sin considerar las implicancias para el interior del molino, los peligros relacionados con la seguridad podrían aumentar para el personal que se encuentra dentro.

Para mitigar estos riesgos, adoptamos un enfoque holístico y revisamos cada paso de acuerdo con el estándar de 24 Pasos para el cambio de revestimientos del molino de RME. Esto llevó al desarrollo de un sistema modular estrechamente integrado que automatiza las tareas repetitivas manuales, elimina los peligros y garantiza la seguridad y la eficiencia a través del proceso de cambio de revestimientos.

4. ¿Cómo ha enfrentado RME la cautela de la industria minera con respecto a la adopción de nueva tecnología y las potenciales desventajas al probar la robótica en entornos de producción?

John Russell: Las operaciones mineras abordan las nuevas tecnologías con la debida cautela debido a los riesgos económicos y los factores complejos como la integración técnica, la seguridad y la resistencia cultural.

Para algunos de nuestros Clientes, incluso una hora de inactividad puede costar más de US$200.000 de producción. Entendemos y apreciamos esta cautela, por ello es que nuestra solución aborda las causas.

La solución de RME tiene éxito porque consiste en automatizar tecnologías confiables bien establecidas y usadas con confianza. Al robotizar estos sistemas consolidados, evitamos interrupciones e impactos económicos asociados con la introducción de tecnologías y procesos desconocidos.

Hemos desarrollado un programa de implementación cuidadosamente preparado y totalmente respaldado que minimiza los riesgos de los cambios en términos técnicos y culturales. Esto le permite a los Clientes adoptar la automatización progresivamente, reduciendo los riesgos asociados con los cambios tecnológicos a gran escala.

5. ¿Cuáles son los componentes clave del sistema para revestir molinos automatizado de RME?

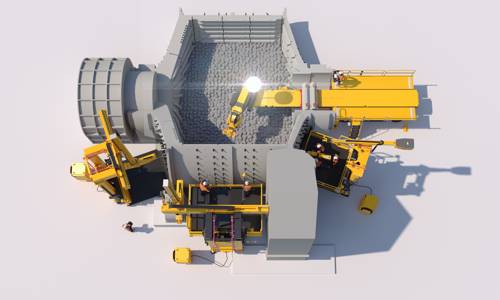

John Russell: Piense en nuestro sistema para revestir molinos automatizado como un ecosistema integrado de tecnologías y procesos que ya son conocidos.

Comenzaré con la pieza principal del sistema, que es una configuración avanzada de la máquina de 7 ejes más usada de la industria para cambiar corazas dentro del molino, la Máquina para Revestir Molinos, o MRM, RUSSELL 7 Modelo R con AutoMotion™.

Para complementarla, existe un sistema de botado de pernos semiautomatizado en el exterior del molino llamado THUNDERBOLT SKYWAY, del cual estamos haciendo una versión portátil, el THUNDERBOLT SKYPORT. SKYWAY es un sistema consolidado que ha estado en operación en compañías mineras en Centroamérica e Indonesia desde 2020.

Estas tecnologías, junto a las herramientas diseñadas especialmente de la Tecnología INSIDEOUT como la nueva RUSSELL Claw, nominada a un galardón, la Herramienta tipo Horquilla RUSSELL y el BOLTBOSS de RME, trabajan juntas para retirar e instalar corazas nuevas en el cilindro con precisión milimétrica, todo desde el exterior del molino y sin nadie en su interior.

6. Ha mencionado un enfoque modular. ¿Existe una secuencia de implementación ideal para instalar un sistema para revestir molinos automatizado?

John Russell: La secuencia de implementación correcta es importante tanto para la productividad como para la seguridad.

Considere dos fundamentos del “diseño organizacional”: primero, habilitar AutoMotion™ de RME en la MRM RUSSELL 7 Modelo R depende de sacar a todo el personal del interior del molino durante las actividades de retiro e instalación de las corazas, considerando los riesgos inherentes de la interacción entre humanos y robots, y porque una MRM se puede mover más rápido, con los siete ejes de movimiento ahora sincronizados en la programación de la máquina.

En segundo lugar, actualizar tecnologías y procesos dentro de las ventanas programadas para eventos de mantenimiento, considerando también que el cambio de corazas se realiza solo 2-3 veces al año, limita los plazos disponibles para la implementación.

Por lo tanto, al reconocer estos pilares, hemos dividido el proceso de implementación de la automatización en pasos o módulos gestionables y lógicos. Inicialmente, nos enfocamos en el retiro de los revestimientos desgastados, introduciendo tecnologías como SKYWAY para automatizar la operación de los Martillos sin Culatazo THUNDERBOLT fuera del molino. Luego añadimos los accesorios para el cabezal de la MRM RUSSELL como la RUSSELL Claw o la Herramientas tipo Horquilla RUSSELL, para retirar corazas desgastadas de manera remota desde el cilindro del molino o la carga sin que haya personal dentro del molino.

Una vez que la fase de retiro de las corazas desgastadas se automatiza, los operadores avanzan con confianza a la fase de instalación de los revestimientos nuevos. Esta fase conlleva algunos ajustes al diseño de los revestimientos y los pernos, que permite que la MRM RUSSELL 7 Modelo R con AutoMotion™ tome autónomamente las corazas nuevas ubicadas en el exterior del molino, las transporte hacia el área designada en el cilindro del molino a lo largo de la ruta más eficiente y luego las instale de manera precisa en el cilindro. Los revestimientos luego se sujetan desde fuera del molino mediante el uso de BOLTBOSS de RME.

Con estas dos fases ya robotizadas, tenemos un sistema para revestir molinos donde nadie ingresa al interior de este durante el cambio de revestimientos. Y este enfoque de implementación progresiva que he descrito garantiza que los operadores de los molinos experimenten una seguridad y un aumento de la productividad tangibles, cambio a cambio de revestimientos, a medida que las nuevas tecnologías se van implementando progresivamente.

También estamos trabajando activamente en nuevas soluciones para las pocas tareas que quedan que requieren el ingreso de la cuadrilla al molino, como el lavado de este.

7. Ha mencionado resultados comerciales atractivos para los operadores de los molinos. ¿Cómo se pueden medir estos resultados?

John Russell: La Declaración de Misión de RME garantiza que las mejoras que ayudamos a nuestros operadores a lograr sean visibles, defendibles y sostenibles, por lo que medir las ganancias en seguridad y rendimiento es un elemento crítico de nuestro enfoque. Hemos desarrollado un programa de Simulación de Eventos Discretos llamado MILL RELINE DIRECTOR (MRD). Crea una "réplica digital" del molino de un operador y de una operación de cambio de revestimientos. Luego comparamos la velocidad y el rendimiento en seguridad, cuantificando las mejoras de un cambio de revestimientos al siguiente. El MRD también nos permite modelar el impacto de las variaciones en la disponibilidad del molino y las horas-hombre de exposición al riesgo, lo que responde importantes preguntas sobre posibles escenarios. El MRD les permite a los operadores cuantificar los beneficios de hacer sus cambios de revestimientos de manera diferente, crear casos de negocios para apoyar la inversión y planificar cambios del diseño organizacional.

8. ¿Puede compartir datos de rendimiento específicos y resultados que hayan logrado con el sistema para revestir molinos automatizado?

John Russell: Estamos muy orgullosos de los resultados que nuestros Clientes comprometidos y progresistas están experimentando.

En nuestra colaboración con un Cliente de Indonesia, que se ha enfocado en sacar a sus cuadrillas de un molino SAG de 38’ durante el cambio de los revestimientos, hemos observado resultados extraordinarios.

Automatizar la fase de retiro de las corazas ha conducido a una reducción del 56% de su riesgo de exposición dentro del molino y una mejora del 30% en su velocidad de instalación de revestimientos en comparación con un cambio de corazas tradicional.

Además, desde la automatización del proceso de botado, esta compañía minera ha informado que no se han producido lesiones durante esta fase del cambio de revestimientos.

También, recientemente habilitamos AutoMotion™ de RME en su MRM RUSSELL 7 para la instalación automatizada de revestimientos nuevos, y mientras continuamos analizando los datos de rendimiento, los indicadores tempranos muestran reducciones del riesgo y ganancias en productividad aún mayores. Tenemos razones para creer que esta compañía minera logró un récord "bajo las 50 horas" para un cambio de revestimientos de alto desgaste, un rendimiento sobresaliente, y creemos que pueden hacerlo aún más rápido.

9. ¿Cómo se han adaptado las cuadrillas al uso del sistema para revestir molinos automatizado? ¿Se ha producido resistencia? ¿Cómo lo han superado?

John Russell: Esta es una parte importante de cualquier proceso de "cambio". Es justo decir que en las etapas más tempranas puede haber una resistencia a usar nueva tecnología, por lo que trabajamos con los operadores de los molinos para abordar estas preocupaciones mediante la capacitación y la educación.

Experimentamos que nuestra implementación por etapas brindó la oportunidad de crear una sólida aceptación por parte de la cuadrilla. Queremos que sean parte de la travesía de la optimización, más que imponerles los cambios. Se trata de liderazgo cultural y organizacional. Se trata también, de manera absoluta, de liderazgo en seguridad comprometido.

Este enfoque ha tenido éxito, con las cuadrillas adueñándose del proceso y haciéndose responsables unos a otros y a la gerencia del sitio, de la adhesión al nuevo proceso. Han experimentado los beneficios en seguridad y velocidad, y no desean volver a los métodos convencionales, que consideran demasiado peligrosos.

10. Con miras al futuro, ¿cómo cree que evolucionará la adopción del cambio de revestimientos automatizado en la industria minera?

John Russell: Anticipamos que los molinos más grandes y las minas con una vida útil más larga favorecerán el cambio de revestimientos automatizado. Las compañías mineras a gran altitud, en particular, se benefician debido a una mejor gestión de la fatiga del personal. Lo más importante es que nuestra tecnología es modular y está preparada para el futuro, permitiéndole a las minas de todos los tamaños implementar componentes básicos y potenciar gradualmente su cambio de revestimientos. Es un enfoque flexible que va de la mano con el ritmo y los requerimientos de cada mina.

Las compañías mineras brownfield y greenfield pioneras han completado más de 30 cambios de revestimientos usando una gama de tecnologías para revestir molinos automatizadas de RME, por lo que esperamos que la adopción generalizada aumente considerablemente en los próximos años.

Creemos que nuestro enfoque puede ser un modelo para toda la industria de procesamiento de minerales para lograr mejoras importantes en materia de seguridad y disponibilidad del molino. La modularidad de nuestro sistema permite que compañías mineras de todos los tamaños implementen componentes básicos y mecanicen y automaticen progresivamente usando un programa de implementación por etapas, garantizando una transición sin problemas. Al final, esperamos ver un enfoque más seguro y eficiente del cambio de revestimientos en toda la industria.

11. En resumen, ¿cuál considera que es la importancia de este logro para la industria?

John Russell: Estos desarrollos representan un hito significativo para la industria. Pese a los avances en mecanización a lo largo de los años, el cambio de revestimientos de los molinos sigue siendo la tarea de mantenimiento más peligrosa en las plantas concentradoras de minerales.

Por más de 35 años, hemos trabajado sin descanso para volver más seguro el cambio de revestimientos y hoy en día sabemos que podemos realizar uno sin nadie en el interior del molino.

Este sistema no solo aumenta la seguridad, sino que también contribuye a un cambio de revestimientos más rápido y a una mayor disponibilidad del molino, acelerando la producción de minerales críticos para la descarbonización de nuestras economías.

El objetivo final de RME de un cambio de revestimientos rápido y seguro, consiste en permitir procesar más toneladas de mineral al año utilizando la misma cantidad de energía o menos, contribuyendo mucho más a las prácticas sostenibles en la industria minera.

Enfatiza nuestro compromiso con una industria que juega un papel crítico en cumplir con la demanda mundial de minerales esenciales mientras mejora el bienestar de aquellos que la hacen posible.

Inicio

Para conocer más acerca de la gama de Tecnología Avanzada de RME que está permitiendo cambiar los revestimientos desde el exterior del molino, haga clic en los enlaces a continuación y contacte a su Centro Internacional de Ventas y Soporte de RME más cercano.

Conozca más sobre la Tecnología Avanzada de RME

THUNDERBOLT SKYWAY

El THUNDERBOLT SKYWAY robotiza la operación de los Martillos THUNDERBOLT para mejorar considerablemente la velocidad y la seguridad del botado de los pernos de manera regular, repetible y sostenible.

Más información

THUNDERBOLT SKYPORT

Portátil y modular, el THUNDERBOLT SKYPORT es la versión elevable del THUNDERBOLT SKYWAY de planta fija, la tecnología de botado semiautomatizado de RME.

Más información

RUSSELL 7-R AUTOMOTION™ MRM

La primera máquina para revestir molinos semiautomatizada del mundo para reemplazar las corazas desde fuera del molino.

Disponible en capacidades de 4500 kg – 10 toneladas.

Más información

RUSSELL CLAW

Presentamos la RUSSELL Claw, la nueva herramienta experta en limpieza y eliminación del eslingado manual de revestimientos.

Capacidad de izaje hasta 8000 kg.

BOLTBOSS de RME

BOLTBOSS de RME es un innovador kit de herramientas universal que permite sujetar de manera más segura los revestimientos, las tuercas y los pernos desde el exterior del molino sin que sea necesario que la cuadrilla se encuentre dentro.

Más información

TECNOLOGÍAS AVANZADAS DE RME

Nuestra incesante búsqueda para mejorar la seguridad y la productividad nos ha llevado a desarrollar un futuro donde el cambio de revestimientos se realice desde el exterior del molino, a velocidad aún más rápidas que antes.

Más información

MILL RELINE DIRECTOR

La captura, análisis y “copia digital” de la simulación de eventos discretos del MILL RELINE DIRECTOR (MRD) proporciona una visión directa en procesos complejos e importantes del cambio de revestimientos.

Más información

ESTAMOS AQUÍ PARA AYUDARLE

Garantizamos que los Clientes tengan acceso a conocimientos confiables de ingeniería del fabricante de equipos originales dónde y cuándo lo necesiten. Aquí puede contactar a RME.