14 mayo 2024

Optimización del diseño de las corazas y del cambio de revestimientos para mejorar el rendimiento de la planta concentradora

Lea nuestro artículo del blog que explora las investigaciones recientes en conminución y descubra cómo las corazas diseñadas para rendir, en combinación con tecnología para revestir molinos más rápida y segura, pueden mejorar la eficiencia de los procesos.

La Engineering and Mining Journal recientemente publicó un excelente artículo de Carly Leonida titulado "Volviendo la molienda más eficiente" (en inglés, Making milling and grinding more efficient). El artículo destacó la investigación actual en conminución enfocada en mejorar la eficiencia de los procesos.

En la industria minera, los molinos semiautónomos (SAG), autónomos (AG) y de bolas son lo más confiable cuando se trata de operaciones de molienda. La tecnología es excelente para reducir el tamaño del mineral y lograr tasas de rendimiento altas con un grado razonable de escalabilidad y flexibilidad de los procesos. En general, hacen "un muy buen trabajo" en ello.

Sin embargo, las plantas concentradoras de mineral de roca dura también son consumidoras considerables de energía para hacer girar el molino y de acero para moler el mineral. Con menos depósitos de mineral de alto grado disponibles para desarrollarlos, los grados promedio disponibles para alimentar las plantas concentradoras están decayendo. Los grados más bajos a menudo necesitan rendimientos más altos de mineral bruto (ROM, por su sigla en inglés); aumentos en la cantidad de material bruto que es necesario procesar para conseguir la misma cantidad de producción de metal, lo que aumenta las demandas energéticas para la molienda.

Mejorar la eficiencia energética de este proceso es un desafío colectivo para nuestra industria y aplaudimos iniciativas como las mencionadas en este artículo que trabajan para lograrlo.

RME comparte esta perspectiva y quisiera destacar otro aspecto de una sección en el artículo acerca de la geometría de los revestimientos. Desde hace mucho que reconocemos los vínculos económicos entre el diseño de las corazas, el cambio de revestimientos, el rendimiento y la eficiencia operacional.

En 2006, el fundador de RME, John Russell, exploró por primera vez el potencial del diseño optimizado de las corazas para rendimiento metalúrgico y comercial y con prácticas de cambio de revestimientos que mejoran el rendimiento en un artículo de investigación de MetPlant titulado “Métodos para revestir molinos avanzados” (en inglés, Advanced Grinding Mill Relining Methods).

Exploremos un poco más esta idea.

El desafío de las corazas: El equilibrio entre desgaste y rendimiento

La función primaria de las corazas de un molino es proteger el cilindro del molino del entorno duro de molienda, y brindar energía a la carga para facilitar el proceso.

Sin embargo, el talón de Aquiles en la operación es que el entorno agresivo desgasta las corazas, lo que crea la necesidad de reemplazarlas de manera regular, que conlleva costos de mano de obra considerable y de producción perdida durante la detención.

Como resultado, muchos diseños de corazas priorizarán vidas útiles más largas para reducir la frecuencia del cambio de revestimientos, que se consigue al diseñar placas más gruesas para el cilindro y barras levantadoras más altas y gruesas.

"Recientemente, diversos estudios de ingeniería han mostrado que en algunos molinos en funcionamiento, estos diseños más gruesos podrían no ser óptimos y que podrían tener un rendimiento insuficiente durante una parte considerable de su vida útil, lo que impacta en la productividad del molino".

Una razón para esto es que cuando se usan corazas nuevas y gruesas, los molinos a menudo se hacen funcionar a velocidades reducidas durante las primeras semanas después de un cambio de revestimientos, reduciendo el rendimiento. Esto es necesario porque a velocidades de rotación completas, el ángulo de la superficie de mayor pendiente de la coraza nueva tiene una trayectoria diferente que lanza el mineral y el medio directamente hacia las otras corazas, provocando un desgaste excesivo y potencialmente agrietándolas. Usar corazas más gruesas diseñadas para maximizar la vida útil puede exacerbar este problema, ya que puede extender el período durante el cual el molino debe funcionar a velocidad más baja.

Luego, hacia el final de la vida útil de la coraza, la capacidad del molino de suministrar energía a la carga disminuye cuando los revestimientos están desgastados, aunque el molino funcione a velocidad máxima. Esto se debe a que los contornos desgastados de las corazas no pueden levantar la carga con la misma eficacia, impactando, nuevamente, el rendimiento.

Corazas optimizadas para rendir

Diversos investigadores han explorado el concepto de diseñar corazas pensando en el rendimiento más que en la vida útil. Este enfoque apunta a eliminar los períodos de bajo rendimiento al principio y al final de la vida útil de las corazas.

Durante la Conferencia SAG del año pasado en Vancouver, Canadá, Ndimande, C. B., Hilden, M. y Yahyaei, M. presentaron hallazgos en su artículo de 2023 titulado: "Evaluación de los beneficios de rendimiento y los aspectos de seguridad del diseño de corazas optimizado para el rendimiento". Su artículo, basado en una investigación anterior que exploró el concepto de diseñar corazas pensando en el rendimiento más que en la vida útil (Toor, 2011; Toor et al. 2013; Yahyaei et al. 2015) y mostró cómo tres operaciones diferentes se beneficiarían del concepto, en grados ligeramente diferentes, dependiendo de las propiedades del mineral y de las prácticas de operación del molino.

Sin embargo, la vacilación ante la adopción de corazas optimizadas para el rendimiento, pese a su potencial para eliminar períodos de bajo rendimiento, a menudo nace de preocupaciones relacionadas con una vida útil más corta. Cambios de corazas más frecuentes se perciben como que se traducen en un mayor tiempo de inactividad, que puede ser un riesgo para la producción y la rentabilidad. Los peligros inherentes del cambio de revestimientos también han desincentivado históricamente a las compañías mineras de aumentar su frecuencia.

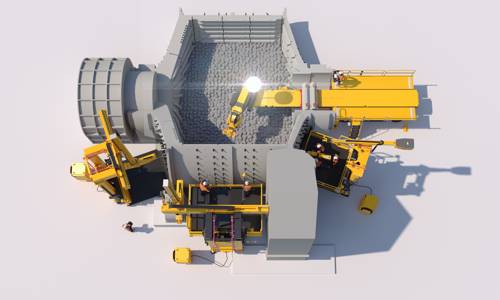

Sistema para Revestir Molinos de Tecnología Avanzada de RME

RME se ha concentrado en brindar esta mejora a través de nuevas tecnologías y robótica que permite un cambio de revestimientos considerablemente más rápido y seguro. Y con un cambio de corazas más rápido, los operadores de los molinos pueden superar las barreras para adoptar los revestimientos optimizados para rendir y conseguir un rendimiento mejor.

"Imaginen cambios de revestimientos 'exprés'; un futuro en donde la automatización acelera el proceso mientras mejora la seguridad para el trabajador".

Los beneficios clave de esta tecnología incluyen:

- Seguridad considerablemente mejorada: La automatización mantiene a los operadores fuera de peligro e incluso del interior del peligroso entorno al interior del molino.

- Predictibilidad, precisión y velocidad: La robótica garantiza un cambio de corazas consistente y óptimo, de manera que los operadores pueden maximizar la disponibilidad del molino y la eficiencia de la molienda a lo largo de la vida útil de los revestimientos.

- Tiempo de inactividad reducido: Un tiempo de respuesta más rápido implica que el molino pasa menos tiempo desocupado y más tiempo produciendo.

Los detalles de los mejores métodos para optimizar el cambio de revestimientos

La optimización del cambio de corazas, sin embargo, va más allá del diseño en sí mismo.

Diversos factores y sus interacciones influyen en la eficiencia del proceso, y pueden variar considerablemente a través de los molinos y los sitios. Esta complejidad puede hacerle difícil a los operadores identificar los métodos de optimización que entregarán las mayores ganancias comerciales.

"El MILL RELINE DIRECTOR (MRD) de RME ayuda a manejar esta complejidad. Este servicio de ingeniería especializado involucra filmar y analizar los eventos del cambio de revestimientos usando Simulación de Eventos Discretos (DES, por su sigla en inglés) y considera factores como el diseño de la coraza, el diseño de la planta, los procesos del cambio de revestimientos, los equipos elegidos e incluso el rendimiento de la cuadrilla."

El MRD crea una copia digital de los molinos y de los eventos de cambio de revestimientos para comparar el rendimiento, simular diferentes escenarios, predecir los tiempos del cambio de revestimientos y demostrar los potenciales beneficios económicos de realizar los cambios. Las compañías mineras y los proveedores de molinos y corazas buscan cada vez más esta capacidad.

Las evaluaciones de interfaz de revestimiento independientes de RME pueden identificar y también abordar posibles problemas para instalar los revestimientos con equipos de RME antes de fabricarlos, lo que garantiza una experiencia de cambio de revestimientos más rápida, segura y fiable.

¿Está listo para desbloquear una mayor productividad y seguridad del molino? ¡Contacte a RME!

Contenido relacionado con este artículo

MILL RELINE DIRECTOR

MILL RELINE DIRECTOR (MRD) discrete event capture, analysis and 'digital twin' simulation provides clear line of sight into the complex process of mill relining.

Más información

RME MILL RELINING OPTIMISATION PROGRAM

We can help you reduce shutdown duration, achieve maintenance predictability, eliminate risk and increase mill availability.

Más información

RME ADVANCED TECHNOLOGY

Our relentless pursuit to improve safety and productivity has driven us to engineer a future where relining is performed safely from outside the mill – at faster speeds than ever before.

Más información

WE ARE HERE TO HELP

We ensure Customers have access to trusted OEM engineering know-how where and when they need it. Here's how to contact RME.